Calderería

La calderería es una especialidad profesional de la fabricación mecánica que tiene como función principal la construcción de depósitos aptos para el almacenaje y transporte de sólidos en forma de granos o áridos, líquidos y gas; así como todo tipo de construcción naval y estructuras metálicas. Muchos de estos depósitos reciben el nombre de silos y cisternas. El material más común que se trabaja en calderería es el acero laminado y vigas en diferentes aleaciones, formas y espesores.

Ejemplos significativos de construcción en calderería: la Torre Eiffel, el puente colgante de Vizcaya, la estructura que sustenta el Museo Guggenheim Bilbao, etc. Y en construcción naval: petroleros, gaseros, etc.

En un taller o una industria de calderería es común encontrar la siguiente maquinaria:

- Cizallas para cortar la chapa;

- Prensas de estampar y troquelar chapa;

- Máquinas de rodillos para doblar y conformar la chapa;

- Remachadoras (en desuso, reemplazadas por la soldadura);

- Máquinas de soldar. De corriente continua y alterna, manuales y automáticas;

- Sopletes de corte (acetileno ó propano y oxigeno).

Estampación

La estampación es un tipo de proceso de fabricación por el cual se somete un metal a una carga de compresión entre dos moldes. La carga puede ser una presión aplicada progresivamente o una percusión, para lo cual se utilizan prensas y martinetes. Los moldes, son estampas o matrices de acero, una de ellas deslizante a través de una guía (martillo o estampa superior) y la otra fija (yunque o estampa inferior).Si la temperatura del material a deformar es Mayor a la temperatura de recristalización, se denomina Estampación en Caliente, y si es menor se denomina estampación en frío.

Estampación en caliente: Este tipo de Estampación se realiza con el material a mayor temperatura que la temperatura de recristalización.

El producto obtenido tiene Menor precisión dimensional y Mayor rugosidad que cuando se trabaja en frío, pero es posible obtener mayores deformaciones en caliente.

Estampación en frío: La estampación en frío se realiza con el material a menor temperatura que la temperatura de recristalización, por lo que se deforma el grano durante el proceso, obteniendo anisotropía en la estructura microscópica. Suele aplicarse a piezas de menor espesor que cuando se trabaja en caliente, usualmente chapas o láminas de espesor uniforme.

Las principales operaciones de estampación en frío son:

- Troquelación: punzonado (realización de agujeros), corte (separación de piezas de una chapa) o acuñación.

- Embutición: obtención de cuerpos huecos a partir de chapa plana.

- Deformación por flexión entre matrices: curvado, plegado o arrollado.

Extrusión

El proceso de extrusión hace referencia a cualquier operación de transformación en la que un material fundido es obligado a atravesar una boquilla para producir un artículo de sección constante y longitud indefinida. Además de los plásticos, muchos otros materiales son producidos mediante extrusión, como metales, cerámicas o alimentos, produciéndose así diversos bienes tales como marcos para ventanas de aluminio o PVC, tuberías, pastas alimenticias...

La extrusión puede ser continua o semicontinua. El proceso de extrusión puede hacerse con el material caliente o frío.

Extrusión en caliente: La extrusión en caliente se hace a temperaturas elevadas para evitar el trabajo forzado y hacer más fácil el paso del material a través del troquel. La mayoría de la extrusión en caliente se realiza en prensas hidráulicas horizontales con rango de 250 a 12.000 t. Rangos de presión de 30 a 700 Mpa (4400 a 102.000 psi), por lo que la lubricación es necesaria, puede ser aceite o grafito para bajas temperaturas de extrusión, o polvo de cristal para altas temperaturas de extrusión. La mayor desventaja de este proceso es el costo de las maquinarias y su mantenimiento.

Extrusión en frío: La extrusión fría es hecha a temperatura ambiente o cerca de la temperatura ambiente. La ventaja de ésta sobre la extrusión en caliente es la falta de oxidación, lo que se traduce en una mayor fortaleza debido al trabajo en frío o tratamiento en frío, estrecha tolerancia, buen acabado de la superficie y rápida velocidad de extrusión si el material es sometido a breves calentamientos.

Los materiales que son comúnmente tratados con extrusión fría son: plomo, estaño, aluminio, cobre, circonio, titanio, molibdeno, berilio, vanadio, niobio y acero.

Algunos ejemplos de productos obtenidos por este proceso son: los tubos plegables, el extintor de incendios, cilindros del amortiguador, pistones automotores, entre otros.

Extrusión tibia: La extrusión tibia se hace por encima de la temperatura ambiente pero por debajo de la temperatura de recristalización del material, en un intervalo de temperaturas de 800 a 1800 °F (de 424 °C a 975 °C). Este procesose usa generalmente para lograr el equilibrio apropiado en las fuerzas requeridas, ductilidad y propiedades finales de la extrusión.

La extrusión tibia tiene varias ventajas comparada con la extrusión fría: reduce la presión que debe ser aplicada al material y aumenta la ductilidad del acero. Incluso puede eliminar el tratamiento térmico requerido en la extrusión en frío.

Extrusión directa: La extrusión directa, también conocida como extrusión delantera, es el proceso más común de extrusión. Éste trabaja colocando la barra en un recipiente fuertemente reforzado. La barra es empujada a través del troquel por el tornillo o carnero. Hay un dummy block reusable entre el tornillo y la barra para mantenerlos separados. La mayor desventaja de este proceso es la fuerza requerida en la extrusión de la barra, es mayor que la necesitada en la extrusión indirecta porque la fuerza de fricción introducida por la necesidad de la barra de recorrer completamente el contenedor. Por eso la mayor fuerza requerida es al comienzo del proceso y decrece según la barra se va agotando. Al final de la barra la fuerza aumenta grandemente porque la barra es delgada y el material debe fluir no radialmente para salir del troquel. El final de la barra, llamado tacón final, no es usado por esta razón.

Extrusion indirecta: En la extrusión indirecta, también conocida como extrusión retardada, la barra y el contenedor se mueven juntos mientras el troquel está estacionario. El troquel es sostenido en el lugar por un soporte el cual debe ser tan largo como el contenedor. La longitud máxima de la extrusión está dada por la fuerza de la columna del soporte. Al moverse la barra con el contenedor, la fricción es eliminada.

Ventajas:

- Una reducción del 25 a 30% de la fuerza de fricción, permite la extrusión de largas barras.

- Hay una menor tendencia para la extrusión de resquebrajarse o quebrarse porque no hay calor formado por la fricción.

- El recubrimiento del contenedor durará más debido al menor uso.

- La barra es usada más uniformemente tal que los defectos de la extrusión y las zonas periféricas ásperas o granulares son menos probables.

- Las impurezas y defectos en la superficie de la barra afectan la superficie de la extrusión. Antes de ser usada, la barra debe ser limpiada o pulida con un cepillo de alambres.

- Este proceso no es versátil como la extrusión directa porque el área de la sección transversal es limitada por el máximo tamaño del tallo.

Forjado

Se entiende por forja, el proceso de modelado del metal por deformación plástica que puede realizarse en caliente o en frío y en el que la deformación del material se puede producir de dos formas diferentes: por presión continua mediante el uso de prensas, o por impactos intermitentes utilizando martillos.

Entendemos por forja artística al arte del forjador o herrero, que da forma al metal por medio del fuego y del martillo, para la elaboración de productos que combinan la creatividad, el talento y la sensibilidad estética.

El estampado, proceso que ya hemos visto anteriormente es un proceso de forja.

Forja libre: Es el tipo de forja industrial más antiguo y se caracteriza porque la deformación del metal no está limitada (es libre) por su forma o masa. Se utiliza para fabricar piezas únicas o pequeños lotes de piezas, donde normalmente éstas son de gran tamaño. Además este tipo de forja sirve como preparación de las preformas a utilizar en forjas por estampa.

Forjado isotérmico: Categoría especial dentro de los procesos de forja en la cual la temperatura de los troqueles es la misma que la de las piezas a forjar. Este proceso permite utilizar tiempos extremadamente lentos de deformación, lo que a su vez produce piezas limpias e uniformes, en las cuales casi no es necesario un proceso posterior de mecanizado, quedando listas para su uso en muchos casos.

El principal criterio para seleccionar este proceso de conformado es la ventaja económica que ofrece debido a la reducción de entrada de material y/o la reducción del mecanizado posterior. Por eso es usado principalmente en aleaciones caras y difíciles de mecanizar como aleaciones de titanio o de base níquel.

Las principales ventajas son las siguientes:

- Reducción del coste de material. Debido a una utilización significativamente inferior de material por pieza.

- Reducción del mecanizado posterior. Debido a la gran precisión en la obtención de las formas geométricas deseadas así como de las tolerancias permitidas de cada pieza.

- Uniformidad del producto resultante. Con este proceso se obtienen unas piezas con propiedades mecánicas uniformes debido a las pocas o inexistentes gradientes térmicas resultantes durante el proceso de forjado a lo largo de la pieza, propias de los otros procesos de forjado.

- Forjabilidad. Este punto es especialmente importante debido a que con este método de forjado se pueden forjar ciertos materiales que no podrían forjarse con otros métodos. Un ejemplo de dichos materiales sería la aleación Alloy 100 que produce múltiples roturas en la pieza usando métodos convencionales de forja.

El moldeo o fundición es el vertido de un metal en un molde con la forma deseada.

Moldeo en lingotes: Producción de semielaborados con secciones de forma sencilla por vertido en modes especiales. En la industria siderúrgica el peso se estima entre 4 y 40 toneladas.

Colada contínua: El metal se vierte en un molde abierto por su base y refrigerado lateralmente. La colada continua es uno de los procesos más antiguos que se conocen para trabajar los metales, es el proceso que da forma a un objeto al entrar material líquido en una cavidad formada en un bloque que se llama molde y dejar que se solidifique el líquido.

En casi todas las industrias hay numerosas piezas fabricadas por colada o moldeo. El automóvil normal emplea una gran variedad de piezas de diferentes materiales, hechas con diversos procedimientos de colado.

Mediante este proceso se pueden formar, directamente del metal líquido, secciones semiacabadas sin tener que pasar por la fase de lingote y las etapas de recalentamiento y de laminación de desbaste.

Extraído el patrón se ensamblan las dos piezas del molde y se vierte el metal.

Tras la solidificación la pieza se extrae, destruyendo el molde de arena.

Moldeo en coquilla: El metal se vierte en un molde metálico (coquilla) que puede ser reutilizado, aunque complica el diseño del molde y lo encarece.

El metal debe tener un punto de fusión relativamente bajo

La solidificación es más rápida que en el moldeo en arena y el acabado superficial es muy bueno.

Se extrae la cera por calentamiento y se vierte el metal fundido en el interior de la cáscara.

Una vez solidificado el metal se elimina el revestimiento refractario por métodos mecánicos (vibración).

Moldeo por centrifugación:El metal se vacía en un molde animado de movimiento combinado de rotación y traslación. La fuerza centrífuga distribuye el metal impulsándolo a tomar la forma de la cavidad del molde.

Se utiliza para piezas con simetría radial como tuberías, manguitos, etc...

Inyección

En ingeniería, el moldeo por inyección es un proceso semicontinuo que

consiste en inyectar un polímero, cerámico o un metal en estado fundido

(o ahulado) en un molde cerrado a presión y frío, a través de un

orificio pequeño llamado compuerta. En ese molde el material se

solidifica, comenzando a cristalizar en polímeros semicristalinos. La

pieza o parte final se obtiene al abrir el molde y sacar de la cavidad

la pieza moldeada.

El moldeo por inyección es una técnica muy popular para la fabricación

de artículos muy diferentes. Sólo en los Estados Unidos,

la industria del plástico ha crecido a una tasa de 12% anual durante

los últimos 25 años, y el principal proceso de transformación de

plástico es el moldeo por inyección, seguido del de extrusión. Un

ejemplo de productos fabricados por esta técnica son los famosos bloques

interconectables LEGO y juguetes Playmobil, así como una gran cantidad

de componentes de automóviles, componentes para aviones y naves espaciales

Laminación

Reducción por deformación del espesor del material de trabajo mediante fuerzas de compresión ejercidas por dos rodillos con snetidos de giro opuestos.

Se realiza en los trenes de laminación, que requieren altas inversiones e instalaciones complejas.

Se puede realizar tanto en frío como en caliente

El laminado se utiliza en los procesos de fabricación de los aceros,

aluminio, cobre, magnesio, plomo, estaño, zinc, y sus aleaciones. Casi

todos los metales utilizados en la industria, han sufrido una laminación

en alguna etapa de su conformación. Aunque la principal aplicación del

laminado es la «laminación del acero».La principal aplicación de la laminación es la producción de acero. La temperatura de la laminación del acero es de unos 1200 °C, los lingotes de acero iniciales, que se obtienen por fundición, se elevan a dicha temperatura en unos hornos llamados «fosas de recalentamiento» y el proceso en el que elevamos la temperatura del lingote recibe el nombre de «recalentado».

Los lingotes de acero recalentados pasan al molino de laminación en los que se laminan para convertirlos en una de las tres formas intermedias: lupias, tochos o planchas. Las lupias se utilizan para generar perfiles estructurales y rieles para ferrocarril, los tochos se laminan para obtener barras y varillas. Y las planchas se laminan para producir placas, láminas y tiras. El laminado posterior de las placas y láminas suele realizarse en frío.

El material es arrancado o cortado con una herramienta dando lugar a un desperdicio o viruta. La herramienta consta, generalmente, de uno o varios filos o cuchillas que separan la viruta de la pieza en cada pasada. En el mecanizado por arranque de viruta se dan procesos de desbaste (eliminación de mucho material con poca precisión; proceso intermedio) y de acabado (eliminación de poco material con mucha precisión; proceso final cuyo objetivo es el de dar el acabado superficial que se requiera a las distintas superficies de la pieza). Sin embargo, tiene una limitación física: no se puede eliminar todo el material que se quiera porque llega un momento en que el esfuerzo para apretar la herramienta contra la pieza es tan liviano que la herramienta no penetra y no se llega a extraer viruta.

Movimientos de corte

En el proceso de mecanizado por arranque de material intervienen dos movimientos:- Movimiento principal: es el responsable de la eliminación del material.

- Movimiento de avance: es el responsable del arranque continuo del material, marcando la trayectoria que debe seguir la herramienta en tal fin.

Mecanizado manual

Es el realizado por una persona con herramientas exclusivamente manuales: sierra, lima, cincel, buril; en estos casos el operario maquina la pieza utilizando alguna de estas herramientas, empleando para ello su destreza y fuerza.Mecanizado con máquina-herramienta

El mecanizado se hace mediante una máquina herramienta, manual, semiautomática o automática, pero el esfuerzo de mecanizado es realizado por un equipo mecánico, con los motores y mecanismos necesarios. Las máquinas herramientas de mecanizado clásicas son:- Taladro: La pieza es fijada sobre la mesa del taladro, la herramienta, llamada broca, realiza el movimiento de corte giratorio y de avance lineal, realizando el mecanizado de un agujero o taladro teóricamente del mismo diámetro que la broca y de la profundidad deseada.

- Limadora: esta máquina herramienta realiza el mecanizado con una cuchilla montada sobre el porta herramientas del carnero, que realiza un movimiento lineal de corte, sobre una pieza fijada la mesa, que tiene el movimiento de avance perpendicular al movimiento de corte.

- Mortajadora : máquina que arranca material linealmente del interior de un agujero. El movimiento de corte lo efectúa la herramienta y el de avance la mesa donde se monta la pieza a mecanizar.

- Cepilladora: de mayor tamaño que la limadora, tiene una mesa deslizante sobre la que se fija la pieza y que realiza el movimiento de corte deslizándose longitudinalmente, la cuchilla montada sobre un puente sobre la mesa se desplaza transversalmente en el movimiento de avance.

- Brochadora : Máquina en la que el movimiento de corte lo realiza una herramienta brocha de múltiples filos progresivos que van arrancando material de la pieza con un movimiento lineal.

- Torno: el torno es la máquina herramienta de mecanizado más difundida, éstas son en la industria las de uso más general, la pieza se fija en el plato del torno, que realiza el movimiento de corte girando sobre su eje, la cuchilla realiza el movimiento de avance eliminando el material en los sitios precisos.

- Fresadora: en la fresadora el movimiento de corte lo tiene la herramienta; que se denomina fresa, girando sobre su eje, el movimiento de avance lo tiene la pieza, fijada sobre la mesa de la fresadora que realiza este movimiento. Es junto al torno la máquina herramienta más universal y versátil.

Estas máquinas con control numérico, ofrecen versatilidad, altas capacidades de producción y preparación, ofreciendo altísima precisión del orden de micras.

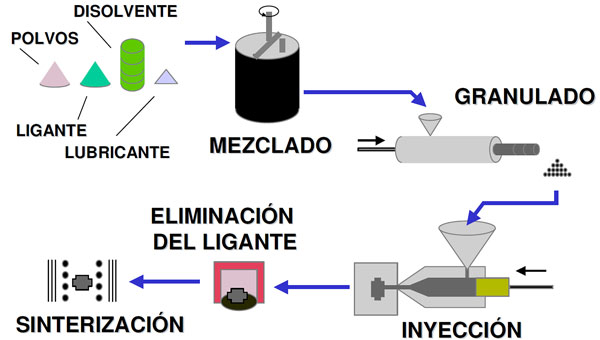

Sinterizado

La pulvimetalurgia es un proceso de fabricación que, partiendo de polvos finos y tras su compactación para darles una forma determinada (compactado), se calientan en atmósfera controlada (sinterizado) para la obtención de la pieza.

Este proceso es adecuado para la fabricación de grandes series de piezas pequeñas de gran precisión, para materiales o mezclas poco comunes y para controlar el grado de porosidad o permeabilidad. Algunos productos típicos son rodamientos, árboles de levas, herramientas de corte, segmentos de pistones, guías de válvulas, filtros, etc.

Para la fabricación de una pieza mediante sinterizado se siguen las siguientes etapas:

- Obtención del polvo

- Preparación del polvo

- Compactación

- Sinterización

- Acabado de la sinterización

Tratamientos térmicos

Operaciones de calentamiento y enfriamiento para cambiar la estructura cristalina y su constitución, permaneciendo inalterada la composición química.

Recocido

Consta de tres etapas: calentamiento a la temperatura prevista, mantenimiento térmico durante el tiempo preciso y enfriamiento lento hasta temperatura ambiente.

Tipos:

- homogeniezación: elimina heterogeneidades (segregación de elementos químicos)

- regeneración: disminuye dureza anormal producida por el temple

- recristalización: elimina el endurecimiento producido por deformación en frío (acritud)

- estabilización: reduce tensiones internas creadas por mecanización

Afina y uniformiza el grano perlítico. Se calienta el material hasta la temperatura de austenización y se deja enfriar al aire

Temple

Se calienta el material hasta la temperatura de austenización y se enfría muy rápido sumergiéndolo en agua, aceite o baños de sales.

Se transforma la estructura austenítica (FCC) en martensítica (BCT)

Revenido

Tratamiento complementario al temple. Se calienta la pieza y se mantiene a la temperatura adecuada seguido de un enfriamiento muy lento.

Mejora la tenacidad disminuyendo la dureza por formación de martensita revenida.

Endurecimiento por precipitación (envejecimiento)

Aumento de la resistencia y dureza de aleaciones no férreas por formación de partículas muy pequeñas y dispersas de una segunda fase en la matriz (precipitados) Por ejemplo los duraluminios (Al-Cu, Al-Si) reciben este tratamiento.

La disminución no deseable de resistencia y dureza con el tiempo se conoce como sobreenvejecimiento.

Trefilado

Se entiende por trefilar a la operación de conformación en frío

consistente en la reducción de sección de un alambre o varilla

haciéndolo pasar a través de un orificio cónico practicado en una herramienta llamada hilera o dado. Los materiales más empleados para su conformación mediante trefilado son el acero, el cobre, el aluminio y los latones, aunque puede aplicarse a cualquier metal o aleación dúctil.

El trefilado propiamente dicho consiste en el estirado del alambre en frío, por pasos sucesivos a través de hileras, dados o trefilas de carburo de tungsteno cuyo diámetro es paulatinamente menor. Esta disminución de sección da al material una cierta acritud en beneficio de sus características mecánicas.

Dependiendo de la longitud y el diámetro de las barras a trabajar, varían las reducciones que se pueden llegar a obtener mediante este proceso. A las barras de hasta 15 mm de diámetro o mayores, se les suele dar una ligera pasada para mejorar el acabado superficial y las tolerancias dimensionales reduciendo su diámetro hasta 1,5 mm. En otros tamaños más pequeños, se puede llegar a conseguir reducciones del 50%, y en otros alambres de hasta el 90% en pasadas sucesivas, partiendo en un estado del material de recocido y antes de que necesite un nuevo recocido con el fin de eliminar su acritud. Se fabrican alambres de hasta 0,025 mm y menores, variando el número de hileras por los que pasa el alambre y con varios recocidos de por medio.

La disminución de sección en cada paso es del orden de un 20% a un 25% lo que da un aumento de resistencia entre 10 y 15 kg/mm2. Pero alcanzado cierto límite, variable en función del tipo de acero, no es aconsejable continuar con el proceso de trefilado pues, a pesar que la resistencia a tracción sigue aumentando, se pierden otras características como la flexión.

Las ventajas que aporta el trefilado propias del conformado en frío son las siguientes: buena calidad superficial, precisión dimensional, aumento de resistencia y dureza, y por supuesto la posibilidad de producir secciones muy finas.

Dependiendo de la longitud y el diámetro de las barras a trabajar, varían las reducciones que se pueden llegar a obtener mediante este proceso. A las barras de hasta 15 mm de diámetro o mayores, se les suele dar una ligera pasada para mejorar el acabado superficial y las tolerancias dimensionales reduciendo su diámetro hasta 1,5 mm. En otros tamaños más pequeños, se puede llegar a conseguir reducciones del 50%, y en otros alambres de hasta el 90% en pasadas sucesivas, partiendo en un estado del material de recocido y antes de que necesite un nuevo recocido con el fin de eliminar su acritud. Se fabrican alambres de hasta 0,025 mm y menores, variando el número de hileras por los que pasa el alambre y con varios recocidos de por medio.

La disminución de sección en cada paso es del orden de un 20% a un 25% lo que da un aumento de resistencia entre 10 y 15 kg/mm2. Pero alcanzado cierto límite, variable en función del tipo de acero, no es aconsejable continuar con el proceso de trefilado pues, a pesar que la resistencia a tracción sigue aumentando, se pierden otras características como la flexión.

Las ventajas que aporta el trefilado propias del conformado en frío son las siguientes: buena calidad superficial, precisión dimensional, aumento de resistencia y dureza, y por supuesto la posibilidad de producir secciones muy finas.

No hay comentarios:

Publicar un comentario